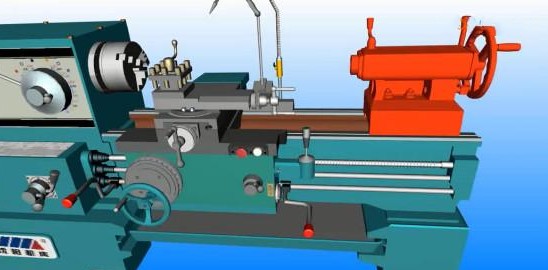

수평선반가공에서 피삭재의 표면 잔물결에 대한 해결책

처리 중 공작물 표면 리플에 대한 세 가지 솔루션이 주로 있습니다.수평 선반:

1. 솔루션등거리 리플

(1) 검사 봉, 간극 게이지 또는 칼날 자 및 기타 도구를 사용하여 매끄러운 막대와 기어 내부 구멍 사이의 동축 오차를 측정합니다. 오차가 큰 경우에는 오차값보다 약간 두꺼운 가이드판을 슬라이드판의 평평한 안내면에 접착한 후 합동 연구, 훈련, 스크래핑을 통해 오차를 줄여 로드와 기어홀을 매끄럽게 만들 수 있습니다. 동심. 앵글 가이드 레일의 접착 두께가 슈트의 리프팅 요구 사항을 충족하고 수평 방향의 오류를 제거하려면 전문 기술자가 엄격하고 상세한 계산을 수행하도록 배치되어야 합니다.

(2) 라이트 바의 굽힘을 측정합니다. 즉, 두 개의 V자형 아이언에 대해 매끄러운 막대를 추가한 후 굽힘을 측정합니다. 이 과정에서 다이얼 인디케이터를 측정기로 사용할 수 있습니다. 다이얼 인디케이터의 인디케이터 헤드가 먼저 옵티컬 바의 버스 바 중간 위치에 접촉한 후 옵티컬 바를 회전시키면 다이얼 인디케이터에서 읽은 숫자를 2로 나눈 값이 옵티컬 바의 휨 정도가 됩니다. . 측정 결과의 정확도를 높이기 위해 라이트 바에서 버스 중앙의 인접한 위치를 별도로 측정하여 라이트 바의 최대 벤딩 지점을 파악하면서 라이트 바의 최대 벤딩 지점을 파악할 수 있습니다. 명확하다. 라이트 바의 굽힘 정도를 정의한 후 해당 방법을 사용하여 라이트 바를 수정할 수 있습니다.

(3) 기어와 랙 사이에 리드선 압착 방식을 적용합니다. 즉, Grease를 사용하여 Gear에 Top Clearance의 1.25~1.50배 직경의 Soft Lead Wire를 부착한 후 Gear에 힘을 가하여 회전. 리드선이 기어와 랙 사이의 인터페이스에 나타나면 압출력의 영향으로 변형됩니다. 리드선의 굵기는 기어와 랙 사이의 클리어런스 값입니다. 따라서 랙의 위치를 조정하기 위해 버니어 캘리퍼스로 리드 와이어의 두께를 측정하기만 하면 기어와 랙 사이의 맞물림 상태를 복원할 수 있습니다.

(4) 공작물 단면의 등거리 파형의 경우 다음 3단계로 해결할 수 있습니다.

1) 먼저 중간 캐리지 리드 스크류를 곧게 펴고 치료를 위해 백 압축 방법을 사용하십시오.

2) 리드 스크류의 중심과 스크류 너트의 중심은 일관성을 유지하기 위해 엄격하게 통일되어야 하며 공차 및 스크래핑 방법을 사용하여 가공해야 합니다.

3) 가이드 레일 간극을 제거하기 위해 경사 철에 대해 상응하는 조정 조치를 취해야 합니다.

2. 솔루션무질서한 잔물결

(1) 메인샤프트의 마모된 베어링을 교체하기 위해서는 새로운 베어링을 장착할 때 에러제거 방법을 효과적으로 적용할 필요가 있다.

(2) 스핀들 후단의 원형 너트를 조정하고 평면 베어링, 하우징 및 기타 부품의 간극을 조정 및 제거하고 스핀들의 축 방향 변위 제어를 강화하십시오.

(3) 주로CNC 보링 머신스핀들 박스의 전면 베어링 구멍이 8 ~ 10m 더 크게 뚫리도록 스핀들 박스를 스핀들 박스의 후면 베어링 구멍과 표준으로 정렬합니다. 그 후 스틸 슬리브의 외경을 가공하고 스틸 슬리브의 내경에 충분한 가공 여유를 두어야 합니다. 그런 다음 냉수축 방법을 사용하여 스틸 슬리브를 삽입합니다. 온도가 정상으로 돌아오면 스핀들 박스 베어링의 외륜 크기에 따라 바깥쪽으로 0.005~0.020mm 확장합니다.

3. 솔루션나선형 리플

(1) 메인 샤프트의 반경 방향 클리어런스가 관련 정확도 표준을 충족하도록 메인 샤프트 베어링을 조정하여 축 방향 변위가 관련 요구 사항을 충족하도록 합니다.

(2) 도구를 눌러 느슨함을 제거하십시오. 동시에 외부 간섭의 영향을 최대한 제거해야 합니다. 마지막으로 커터바 선정시 커터바의 강성 제어를 강화할 필요가 있다.

(3) 일상 업무에서 프로세스 시스템의 균형도 실제 상황에 따라 수정되고 균형을 이루어야 합니다. 수평 선반의 정밀 검사, 유지 보수 및 수리를 강화하고 스핀들 베어링, 절단기 및 기타 부품의 잠재적인 작동 위험을 적시에 찾아 목표 제거 조치를 취하십시오. 공작물과 공구 사이의 접촉을 확인한 다음 접촉을 개선하기 위한 목표 조치를 취하십시오.